Schnell.

Die Angebotserstellung durch unsere Feritungspartner erfolgt normalerweise binnen eines Werktages.

Als eine der führenden Platformen in der Fertigungsindustrie finden wir die passenden Fertigungsunternehmen für jede technologische Herausforderung und Branche.

Jetzt Anfrage stellen

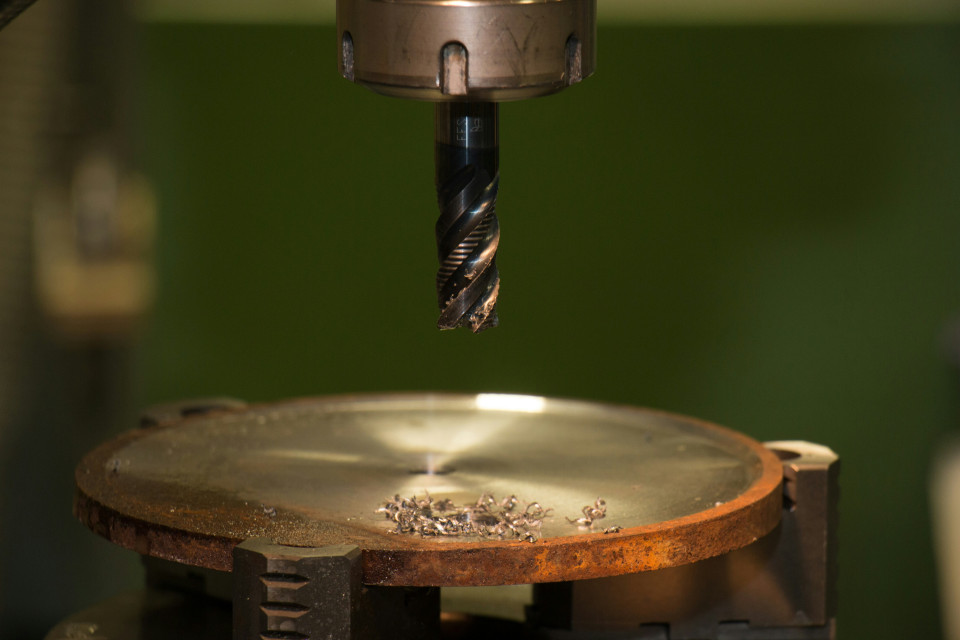

CNC-Bohren (Computer Numerical Control Bohren) ist ein hochpräzises Verfahren, bei dem computergesteuerte Maschinen verwendet werden, um Bohrungen in verschiedenen Materialien durchzuführen. Diese Technologie ist ein wesentlicher Bestandteil moderner Fertigungsprozesse und wird in einer Vielzahl von Branchen wie der Automobilindustrie, Luft- und Raumfahrt, Elektronik und Maschinenbau eingesetzt.

Beim CNC-Bohren steuert ein Computer die Bewegung des Bohrwerkzeugs, um präzise Löcher in einem Werkstück zu erzeugen. Die Maschine bewegt das Werkzeug entlang von mindestens zwei Achsen (typischerweise der X- und Y-Achse) und kontrolliert gleichzeitig die Vorschubgeschwindigkeit und die Tiefe der Bohrung entlang der Z-Achse. Die Positionen und Parameter werden durch eine CAD/CAM-Software programmiert, die die gewünschten Bohrlöcher und deren Anordnung genau definiert.

CNC-Bohren bietet zahlreiche Vorteile gegenüber herkömmlichen Bohrmethoden. Ein wesentlicher Vorteil ist die hohe Präzision, die durch die computergesteuerte Steuerung erreicht wird. Dadurch können Bohrlöcher mit sehr geringen Toleranzen und in exakten Abständen zueinander gesetzt werden, was besonders bei der Fertigung von komplexen Baugruppen oder hochpräzisen Komponenten entscheidend ist.

Ein weiterer Vorteil ist die Automatisierung des Prozesses, die die Produktivität steigert und die Notwendigkeit manueller Eingriffe minimiert. Dies führt zu einer Reduzierung von Fehlern und einer höheren Wiederholgenauigkeit, insbesondere bei der Massenproduktion. CNC-Bohrmaschinen sind auch in der Lage, komplexe Muster und mehrere Bohrlöcher in einem einzigen Arbeitsgang zu bearbeiten, was die Effizienz erheblich erhöht.

CNC-Bohren wird in einer Vielzahl von Materialien eingesetzt, darunter Metalle wie Aluminium, Stahl, Messing, sowie Kunststoffe und Verbundwerkstoffe. In der Automobilindustrie wird das Verfahren beispielsweise verwendet, um präzise Bohrungen für Motorblöcke, Getriebegehäuse und andere kritische Komponenten herzustellen. In der Elektronikindustrie ist CNC-Bohren unerlässlich für die Herstellung von Leiterplatten, wo es erforderlich ist, eine große Anzahl von präzisen Bohrungen für die Montage von Bauteilen und Leitungen zu erstellen.

Wie bei anderen CNC-Verfahren gibt es auch beim CNC-Bohren Herausforderungen. Die genaue Programmierung der Bohrmaschine erfordert Fachwissen und Erfahrung, um optimale Ergebnisse zu erzielen. Zudem können bei der Bearbeitung harter Materialien hohe Werkzeugverschleißraten auftreten, was die Betriebskosten erhöht. Eine weitere Herausforderung besteht in der Spanabfuhr, insbesondere bei tiefen Bohrungen, da hier das Risiko eines Werkzeugbruchs besteht, wenn Späne nicht effektiv entfernt werden.

In den letzten Jahren wurden jedoch bedeutende Fortschritte in der CNC-Technologie erzielt. Moderne CNC-Bohrmaschinen sind mit fortschrittlichen Kühlsystemen und automatisierten Werkzeugwechseln ausgestattet, die die Effizienz und Lebensdauer der Werkzeuge verbessern. Zudem ermöglichen Entwicklungen wie das 5-Achs-Bohren noch komplexere Bearbeitungen, bei denen Löcher in schwierigen Winkeln und Positionen gebohrt werden können.